Aufbau von F5B-Flügeln

Alle aktuell eingesetzten F5B-Flügel kommen aus Negativformen, die wiederum auf CNC-Fräsen in Holzersatzwerkstoffe (z.B. Uriol) oder Aluminium gefräst werden. Profiltreue, Formgebung und Genauigkeit von Flügeln aus Negativformen sind in herkömlicher Positivbauweise nicht erreichbar. Daher ist das Bauen in Formen inzwischen Standard in F5B, wie in den meißten anderen internationalen Wettbewerbsklassen ebenfalls.

Die Qual der Wahl

Ist die Negativform erstmal vorhanden, hat man die Wahl auf welche Art und Weise der Flügel aufgebaut wird. In Kurzform gibt es hier folgende Möglichkeiten:

- Hartschalenflügel

- Vollkernflügel

- gefüllter Schalenflügel

- Schalenflügel

Hartschalenflügel

basieren darauf komplett auf Stützstoff zu verzichten. Es kommt nur Gewebe in entsprechend großer Menge in die Form. Dabei ist wichtig, dass die Lagen nicht durch Anlegen eines Vakuums verpresst werden. Ein Hartschalenflügel funktioniert nur durch eine gewisse Schichtdicke und die entsteht nur, wenn kein Vakuum angelegt wird. In F5B sind derzeit keine Hartschalenflügel im Einsatz. Eine sehr gute Beschreibung zum Aufbau von Hartschalen gibt es unter www.koelleteam.de. Unschlagbar ist der Hartschalenflügel was die Bauzeit angeht, da der ganze Flügel in einem Bauschritt aufgebaut werden kann.

Vollkernflügel

wurden zeitweise ein F5B eingesetzt. Wie der Name schon sagt, ist der Flügel voll. In der Regel voll Styropor oder Vollform Exporit (Modellbaustyro). Der Aufbau bestand typischerweise aus 25g Glas für die Oberflächengüte, 93er Kohle vollflächig und dann dem Schaum. Das alles wird in einem Arbeitsgang mit leichtem Vakuum in die Formhälften gesaugt. Nach dem Aushärten wird das Styro ebengeschnitten/ebengeschliffen. Beim Schließen der Form wird das Styro vollflächig mit Harz verklebt. Nasenleiste und Endleiste wird mit eingedicktem Harz verklebt. (Natürlich kommt in den Vollkernflügel wie in alle Varianten ein etsprechend dimensionierter Holmgurt sowie Holmstege, Hilfsholm, etc.) So aufgebaute Flächen werden relativ leicht, und sind verglichen mit Schalenflügeln schneller gebaut. Großer Nachteil ist die extreme Druckempfindlichkeit. Einmal zu "fest" angefasst, entsteht eine Delle, die zeit Lebens in der Oberfläche bleibt.

Gefüllte Schalenflügel

sind Relativ wenig bekannt, aber eine Alternative zu einem reinen Schalenflügel oder einem Vollkernflügel. Diese Variante wird zunächst wie ein Schalenflügel aufgebaut. Anstatt einer Innenlage wird direkt nach dem Stützstoff (Balsa/Rohazell etc.) wie beim Vollkernflügel Styro anstatt einer Innenlage gesaugt. Durch den Stützstoff wird die Oberfläche wesentlich widerstandsfähiger als ein reiner Vollkernflügel. Dadurch, dass der Flügel komplett gefüllt ist, entsteht ein Flügel, der sehr homogen von der Härte ist.

Der Schalenflügel

ist in F5B die derzeit am weitesten verbreitete Flügelkonstruktionen. Daher wird diese im folgenden im Detail beschrieben. Grundsätzlich besteht der Schalenflügel aus Außenlage, Stützstoff, Holmgurt, Innenlage und Stegen. Außenlage und Stützstoff werden in einem Arbeitsgang verbaut. Mit der Innenlage wird gleichzeitig der Holmgurt mit in die Form gesaugt. In einem letzten Arbeitsgang, dem Schließen der Form, folgen die Servos und Stege. Doch der Reihe nach:

Lackieren & Vorbereitungen

Für das Lackieren gilt zunächst das Gleiche wie beim Rumpf. Formenrand abkleben, etc. Interessant ist hier vielleicht noch die Lackmenge zu nennen. Für einen kompletten Flügel (Ober und Unterseite) genügen ca. 70 - 80 Gramm UP-Vorgelat. Weitere 15 Gramm weißes UP-Vorgelat machen die hellen farben etwas leuchtender. Dies ergibt natürlich trotzdem keine voll deckende Farbschicht auf dem Flügel. Aber mit einem deckend lackierten Flügel fliegt in F5B praktisch keiner. Schließlich werden die Flügel nicht über einen Laufsteg getragen, sondern sollen schnell, leicht und stabil sein.

Wer den "Rumpfaufbau" gelesen hat, kann sich den ersten Arbeitsschritt nach dem Lackieren schon denken: Gewebe zuschneiden. Beim Flügel kommt es zwar nicht so sehr auf die Zeit an wie beim Rumpf, aber eine gute Vorbereitung erspart jede Menge Stress beim Laminieren. Ein "Muss" zum Zuschneiden der Gewebelagen sind Schablonen. Diese erleichtern das Zuschneiden extrem. Außerdem ermöglichen sie einen genauen Zuschnitt der Nasenleistenkontur, was spätere Arbeitsschritte einfacher macht.

Die Zutaten

Was letztendlich genau wo rein kommt ist eine Mischung aus Erfahrung, Berechnung und Geschmackssache. Ein einfacher und trotzdem gut funktionierender Aufbau besteht aus folgenden Hauptbestandteilen:

für die Außenlage:

- 25g/m² Glas 45° vollflächig für die Oberfläche

- 75 - 100 g/m² Kohlefaser 45° vollflächig (Hochmodul-Gewebe schadet nicht, ist aber kein muss)

- 63g/m² Abreißgewebe ca. 1,5cm breit für das Scharnier

- 25g/m² Glas ca. 2,5cm ebenfalls für das Scharnier

- Stützstoff ca. 1mm Dick(z.B. leichtes Balsa (10g/Brett), Rohazell od. PVC-Hartschaumplatten mit ca. 80Kg/m³)

- Harz, Mikroballons

für Innenlage und Holmgurt:

- 25g/m² Glas 45° vollflächig

- Kohlerovings (UMS)

- Abreißgewebe

- Harz

- Klopapier (vom flauschigen, wie wir beim Rumpfbau schon gelernt haben)

für´s "Zumachen"

- Servos für Querruder/Wölbklappe + Ruderhörner + Schubstangen

- Stegmaterial für Holmsteg und Hilfsholm

- Kohleschlauch und Depron für Torsionsversteifung der Klappen

- Harz, Mikroballons, Baumwollflocken

Holmsteg

Das Stegmaterial muss spätestens beim Schließen der Form vorhanden sein. In der Regel wird es selbst erstellt. Leider ist die Belastung die der Holmsteg aushalten muss oft eine unterschätzte Größe. Die meisten Flügel brechen nicht, weil die Holmgurte versagen, sondern weil der Holmsteg versagt. Sinn und Zweck des Holmstegs ist die Gurte auf Abstand zu halten und die Schiebelasten aufzunehmen. Er muss also sowohl einer Druckbelastung standhalten als auch dem Verschieben von Ober- und Untergurt. Daher eignet sich für den Holm besonders gut Balsa mit senkrecht stehender Faserrichtung, das mit Kohlefaser in 45° Ausrichtung belegt ist. Sehr stabil wird ein Aufbau aus Kohlefaser, 1mm Balsa, Kohlefaser, 1mm Balsa, Kohlefaser,.... In der Mitte des Flügels ist ein stabilerer Steg notwendig, als außen. Dies erklärt sich genau wie die Abstufung der Rovings aus den zu erwartenden Belastungen. Für den Hilfsholm genügt ein weniger stabiles Material. Trotzdem kann auch hier gut mit senkrecht stehendem Balsa gearbeitet werden. Als Gewege zwischen den Balsalagen genügt hier 54 g/m² Glas.

Arbeitsteilung

Bevor wir uns dem Doing des Bauens wiedmen noch eine kurze Erklärung, warum das ganze Gewebe diagonal (45°) in den Flügel kommt. Ein Flügel kämpft vorwiegend gegen 2 Belastungen. Die erste ist die Biegebelastung sobald Auftrieb erzeugt wird. Praktisch jeder Pilot kennt das deutlich sichtbare Biegen des Flügels in engen Wenden oder Loopings. Die 2. ist die Torsionsbelastung (Verdrehen des Flügels), die weniger bekannt ist. Unter anderem daher, dass sie im Gegensatz zu der Biegebelastung im Flug praktisch nicht sichtbar ist. Beide Belastungen müssen vom Flügel möglichst optimal aufgenommen werden. Daher herrscht Arbeitsteilung. Der Holm ist für die Biegebelastung zuständig, das Gewebe für die Torsionsbelastung.

Außenlage

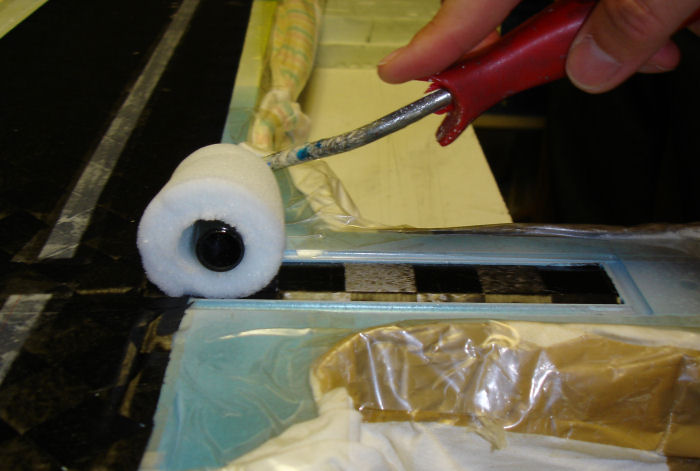

Schritt 1 bei der Außenlage ist ein Harz-Microballon-Gemisch in die Nasenleiste und in alle sonstigen Kanten zu streichen.

Tut man dies nicht hat man mit hoher Sicherheit Luft in der Nasenleiste. Dann kommt das 25er Glas, um eine lochfreie Oberfläche zu bekommen. Das Gewebe wird in die Form gelegt, und möglichst glatt gestrichen. An dem Harz-Micro-Gemisch kann das Gewebe leicht festgedrückt werden, damit es sich nichtmehr verschiebt, wenn es mit Harz getränkt wird. Zum tränken eignen sich besonders Schaumstoffwalzen. Wenn das Glas gleichmäßig durchtränkt ist, wird das Kohlegewebe eingelegt. Möglichst so, dass das Gewebe passend an der Nasenleistenkontur anliegt. Dies erleichtert später das Saubermachen der Trennebene. Vorher sollte nochmals Harz aufgetragen werden, damit das Kohlegewebe gleichzeitig von unten und oben durchtränkt wird.

Ist auch die Kohlelage gleichmäßig getränkt folgt an der entsprechenden Stelle der Abreißgewebestreifen für das Scharnier. Natürlich nur auf der Seite, auf der später die Klappen angeschlagen sein sollen). Das Abreißgewebe wird mit dem 25 g/m² Glasstreifen abgedeckt.

Danach wird der Stützstoff eingelegt, mit ca. 1mm Abstand zur Nasenleiste. Damit dieser nicht verrutscht wenn die Form in den Vakuumsack kommt, erfolgt eine Fixierung mit Paketklebeband. Jetzt wird das ganze im Vakuum bei -0,9 bar mindestens 12 Stunden abgesaugt.

Innenlage & Holmgurt

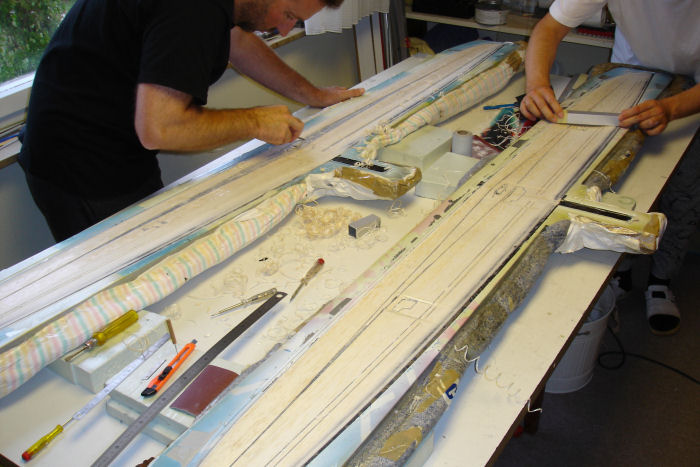

Wenn das Harz ausgehärtet ist, muss der Stützstoff eben gemacht werden, damit er nichtmehr über die Trennebene hinaussteht. Bei Balsa als Stützstoff kann das grobe mit einem Balsahobel gemacht werden, der Rest wird mit Schleifpapier erledigt. Als weitere Vorarbeit werden die Ausschnitte für den Holm, das Scharnier und die Servos gemacht. Der Stützstoff kann dann beispielsweise mit Schlitzschraubenzieher aus dem Holm, Scharnier und Servobereich herausgekratz werden.

Ist dies erledigt geht es mit dem Tränken des Holmgurts weiter. Die einzelnen Rovings werden außerhalb der Form getränkt.

Ist der Strang fertig wird er in den Ausschnitt gelegt. Dabei muss darauf geachtet werden, dass die Fasern möglichst gerade verlaufen. Nur so wird ein Optimum an Festigkeit erreicht. Sobald der Holmgurt in seinem Ausschnitt verstaut ist, kann die Innenlage eingelegt und getränkt werden.

Abschließend folgt das Abreißgewebe und jede menge Klopapier (ca. 1 Rolle), um das überschüssige Harz aus dem Holmgurt zu saugen, sobald das Vakuum angelegt wird.

Nach einer weiteren Nacht im Vakuum bei -0,9 bar geht es als nächsten Schritt an die Vorbereitungen zum Schließen der Form.

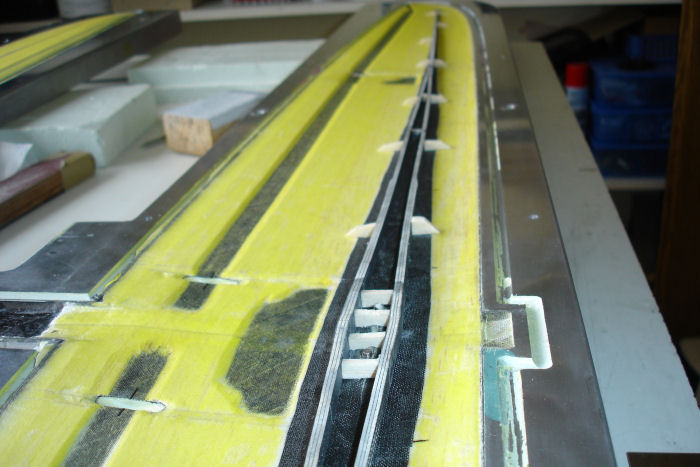

Komponenten und Stege

Der 3. Arbeitsschritt beginnt mit dem Säubern der Formkanten. Danach wird die Steghöhe an verschiedenen Spannweitenstellen gemessen. Mit diesen Daten können die Stegesegmente auf die passende Höhe geschnitten und geschliffen werden. Wer sich die Mühe macht einen Schalenflügel zu bauen sollte auch gleich die Servos und Anlenkungen einbauen, bevor der Flügel endgültig zusammen ist. Die Servos werden in einer Formhälfte mit etwas 5-Min Epoxy fixiert. Gegebenenfalls kann man auch gleich die Ruderhörner an den passenden Stellen eingekleben, und die Schubstangen einhängen. Danach noch die Kabel der Servos verlegen und mit einem Tropfen Sekundenkleber fxieren. Fertig. Fast. Nachdem der Kleber hart ist werden die einzelnen Stegsegmente mit Sekundenkleber direkt in der Form zusammengesetzt. So erhalten diese gleich die benötigte V-Form des Flügels. Die Stoßstellen sollten mit einem kleinen Gewebeflicken recht und links zusätzlich verstärkt werden. Der fertige Steg wird dann mit kleinen Balsa-Dreiecken so fixiert, dass er später beim Schließen der Form nichtmehr verrutschen kann.

Um die Klappen des Flügels torsionssteif zu bekommen benötigt man nun das Depron. Es wird mit einem Höhenübermaß von einem knappen mm zugeschnitten, und in den Kohleschlauch geschoben. Damit sind die Vorarbeiten beendet, und es kann mit dem Anrühren des Harzes zum Zumachen weitergehen. Oder mit schlafen. Denn erfahrungsgemäß dauert die Vorbereitung und das Zumachen der Form länger als einen Abend.

"Zumachen"

Gut ausgeschlafen geht es nun doch an die Verklebung der Formhälften. Die Hauptrolle spielt hier ein recht dickes Harz-Microballongemisch, das für alle Verklebungen der Ober- mit der Unterseite zum Einsatz kommt. Zum Auftragen eignen sich insbesondere große Spritzen (20ml). Es wird also nacheinander auf Nasenleiste, Holmsteg, Hilfsholm, Servos und Endleiste eine oder mehrere Raupen des Harz-Microballongemischs gespritzt. Gleichzeitig tränkt man den Kohleschlauch auf den Depronkernen die später die Klappen torsionssteif machen. Natürlich mit uneingedicktem Harz. Sind die Kohleschläuche getränkt, werden sie mit etwas 5 min fixiert, damit diese beim Schließen der Form nichtmehr verrutschen können. Dort wo später die Löcher der Schrauben sitzen eignet sich ein sehr dickes Harz-Baumwollgemisch. Dieses muss so dick sein, dass es nichtmehr fließt, da es den kompletten Raum zuwischen oberer Schale und unterer Schale ausfüllen muss. Mikroballon-Harzgemische sind für die Verschaubung zu spröde, da über die Verschraubung später fast die kompletten Kräfte zwischen Rumpf und Fläche übertragen werden müssen. Das war´s. Die Formhälften können verstiftet und mit vielen Schraubzwingen zusammengezogen werden.

Ein letztes mal wird auf das Hartwerden des Harzes gewartet. Es schadet nicht hier 2 Tage zu warten, bis entformt wird, da die Belastung beim Entformen schon ähnlich sind wie später im Flug.

Der Flügel, den man schließlich in den Händen hält hat je nach verbauten Servos und Materialmenge ein Gewicht zwischen ca. 380 und 480 Gramm flugfertig.