Aufbau von F5B-Rümpfen - 2006

Stand 2006 wurden die meisten Rümpfe in F5B vorwiegend aus Aramid (Kevlar) gebaut. Das hat den Vorteil, dass durch die Schlagzähigkeit des Materials auch härtere Landungen gut weggesteckt werden. Selbst wenn ein Rumpf einen Knick bekommt bleibt das Gewebe intakt, und lässt sich mit Sekundenkleber innerhalb kurzer Zeit wieder reparieren. An Stellen an denen mehr Steifigkeit verlangt wird (z.B. im Akku-Bereich, der Flügelauflage oder dem Rumpfrohr) wird teilweise Kohlefaser eingesetzt. Die Rümpfe werden wie die Flügel und Leitwerke in Negativ-Formen hergestellt. Die Rumpfurmodelle werden entweder CNC-gefräst, oder aber es müssen Besenstiele oder ähnliches herhalten, die dann letztlich mit Spachtel, Holz und Gewebe zu einem Urmodell verarbeitet werden. Beide Wege führen zum Ziel, und man hat schließlich eine Rumpfform, in der man die Rümpfe laminieren kann.

Verklebung der Halbschalen

Vor dem Bau des Rumpfes stellt sich bereits die Frage, wie die beiden Hälften später verklebt werden sollen. Hier gibt es in Kurzform die Möglichkeiten:

"Nass in Nass": Alles Gewebe rein, je Formhälfte einmal an der oberen Naht, einmal an

der unteren Naht ca. 1 - 2 cm Gewebe überstehen lassen, das auch getränkt wird.

Ca. 4 Stunden warten (bei einem 90 min Härter) bis sich das überstehende Gewebe wie

Leder anfühlt. Überstehendes Gewebe mit eingedicktem Harz einstreichen, Form zumachen,

mit langem Stab das überstehende Gewebe an den Nahtstellen festdrücken.

Vorteil: geht schnell.

Nachteil: Wird schwerer, da kein Absaugen im Vakuum möglich. Weniger Faseranteil im Laminat.

"Mit Rahmen": Zunächst wie "Nass in Nass". Für das überstehende Gewebe gibt es einen

demontierbaren Rahmen an der Form, gegen den das Gewebe, das über die Halbschale

übersteht laminiert wird. Das Ganze kann damit abgesaugt werden. Nach dem Absaugen wird der Rahmen demontiert und die Formhälften

können verklebt werden. Das Gewebe zum verkleben steht bereits über.

Vorteil: absaugbar, Gewebe zum verkleben steht bereits über.

Nachteil: Relativ aufwendige Form mit Rahmen. Naht beim Verkleben nicht mehr

flexibel.

Im folgende wird eine 3. Variante (Vakuum-Absaugen, Verklebung mit Gewebestreifen) genauer beschrieben.

Lackieren

Ist die Rumpfform fertig gewachst, geht es zunächst ans Lackieren. Es empfiehlt sich die Löcher für die Pass-Stifte mit Klebeband abzukleben, damit einem der Spritznebel beim Schließen der Form nicht den Spaß verdirbt. Als Lack wird in der Regel UP-Vorgelat oder 2 Komponenten Autolack verwendet. UP-Vorgelat muss vor dem Laminieren aushärten. 2K Autolack darf nicht ganz aushärten, da sonst der Lack nicht auf dem Gewebe hält.

Gewebebelegung

Bevor es nun mit dem Laminieren losgeht, sollte alles Gewebe das in den Rumpf soll, zugeschnitten sein. Denn je schneller das Laminieren und Absaugen geht, umso leichter wird später der Rumpf. (Da das Harz noch flüssiger ist, und somit unter dem Vakuum mehr davon im Abreißgewebe landet). Eine sinnvolle Gewebebelegung für einen Rumpf kann ungefähr wie folgt aussehen:

- Außen: 63gr. Aramid diagonal zugeschnitten (45°)

- Innen, vorne bis Ende Akku: 110gr. Aramid gerade zugeschnitten (0°)

- Innen, hinten (Rumpfrohr): 158gr. Unidirektional Aramid (logischerweise auch 0°, Hauptgeweberichtung dem Rumpfrohr entlang :-))

- Weitere Aramid od. Kohlerovings zur Versteifung des Rumpfrohrs (ca. 4 x 8 Stück je nach Roving-Dicke)

- UD-Kohlebänder für den Akku-Bereich

- Einschlagmuttern für Verschraubung

- Einige Rovings für die Flügelauflage

- Abreißgewebe, um den Rumpf im Vakuum abzusaugen

- 1 Rolle Klopapier (wird mit dem Abreißgewebe nach dem Absaugen herausgezogen)

Laminieren

Beginnen wir also endlich mit dem Laminieren. Wichtig ist, dass zuerst Harz in die Form gestrichen wird. Sonst besteht die Gefahr, dass der fertige Rumpf außen viele Löcher hat. Außerdem saugt sich das Harz viel schneller durch das Gewebe, wenn es gleichzeitig von unten und von oben getränkt wird. Und wie schon gesagt: Je schneller umso leichter.

Zunächst wird das 63er Aramid eingelegt. Danach kommen die UD-Kohlebänder im Bereich des Akkus. Es folgen die Rovings für die Versteifung des Rumpfrohrs sowie für die Flächenauflage. Wichtig ist diese bereits vor dem Einlegen in die Form zu tränken. Sonst kommt entschieden zu viel Harz in das Laminat. Es werden zunächst nur die Hälfte der Rovings für die Flächenauflage eingelegt, danach kommt die Einschlagmutter, und dann die restlichen Rovings. Die Einschlagmutter wird mit einem Flügelstück verschraubt, das dort wo später der Flügel sitzt arretiert ist. Parallel dazu wird die 63g Aramidlage bündig mit der Formkante abgeschnitten. Danach folgt das UD-158er Aramid für das Rumpfrohr sowie das 110er für den vorderen Rumpfteil. Parallel dazu wird bereits das 158er wieder bündig zur Formkante geschnitten. Danach das 110er. Oder andersherum. Das wichtigste dabei ist, dass man sich nicht gegenseitig im Weg steht, wenn mehrere gleichzeitig an der gleichen Form arbeitet. Als letztes folgt das Abreißgewebe und ca. 8 Lagen Klopapier. (Nach Möglichkeit schön flauschiges, es soll ja auch was wegsaugen.) Wichtig ist bei diesem letzten Schritt, das Abreißgewebe + Klopapier an den Stellen einzuschneiden, an denen es spannen könnte. Z.B. an der Flächenauflage. Zu dritt kann so eine Rumpfhälfte in ca. 35 min vom ersten Harzanrühren bis zum Anliegen des vollen Vakuums gebaut werden. Beim Anlegen des Vakuums sollte ebenfalls darauf geachtet werden, dass der Sack/die Folie nirgends spannt. Am einfachsten erreicht man dies durch viele Falten in der Folie.

Danach härten die Formhälften aus. Aber nicht zu lange, sonst wird es schwierig das Abreißgewebe ohne die Rumpfhalbschalen aus der Form zu reisen. Nach spätestens 18 Stunden sollte das Abreißgewebe und Klopapier raus (bei 90min Härter) und die Trennebene gereinigt werden. Danach kommen je nach dem wo die Servos später sitzen sollen Bowdenzug-/züge und/oder Gestänge in den Rumpf.

"Zumachen"

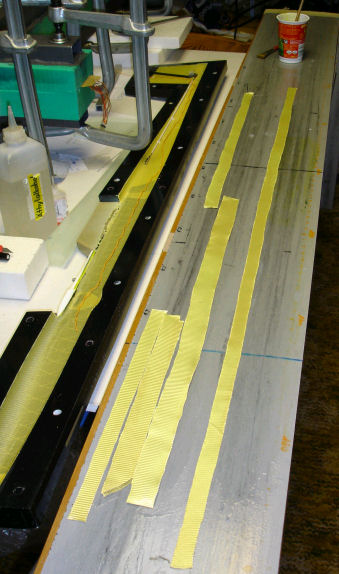

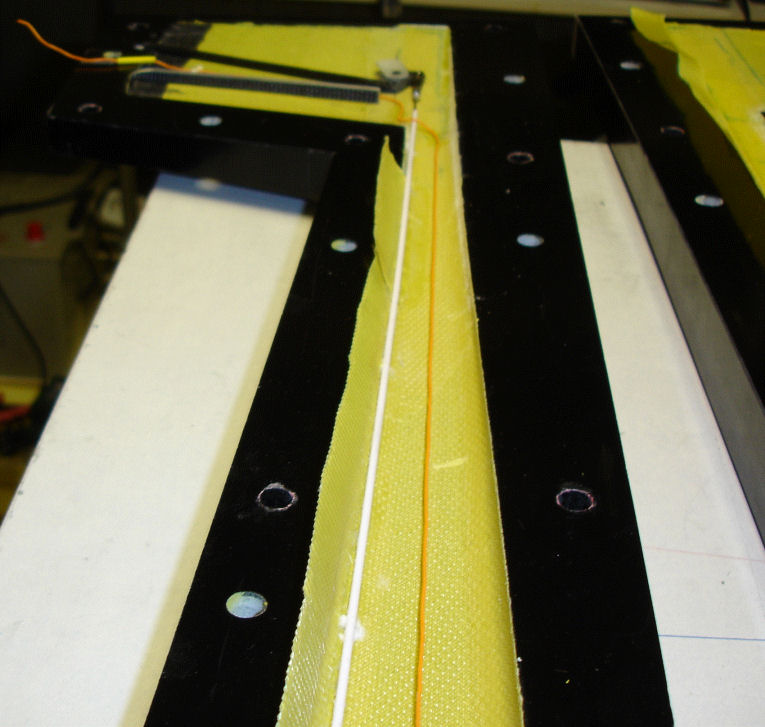

Nun können die beiden Formhälften verklebt werden. In diesem Fall mit Aramidstreifen, die im 45 grad Winkel zugeschnitten sind. Dabei werden die Aramidstreifen zunächst auf einem Brett getränkt und anschließend mit etwas eingedicktem Harz zur Hälfte überstehend in die Rumpfhälften geharzt.

Jetzt heißt es 3-4 Stunden warten, bis das Harz soweit angezogen ist, bis der Gewebestreifen sich wie Leder anfühlt. Würde man vorher zumachen hat man das Problem, dass sich der Gewebestreifen von der Nahtstelle verabschiedet. Der Gewebestreifen wird auf der Klebefläche mit einem Harz-Baumwoll-Gemisch eingestrichen. Nachdem die Formhälften verstiftet und mit Schraubzwingen zusammengezogen wurden, wird der Gewebestreifen mit Stäben angedrückt. Am besten eignet sich hier das Loch vorne in der Rumpfform, wo später der Motorspant sitzen wird.

Der Rumpf braucht nun nochmals Zeit um richtig durchzuhärten. Minimum sollte hier 24 Stunden sein. Danach hat man einen Rohbaurumpf, der entgratet und ausgebaut werden kann.